连续式均化库的优势及运行中存在的问题

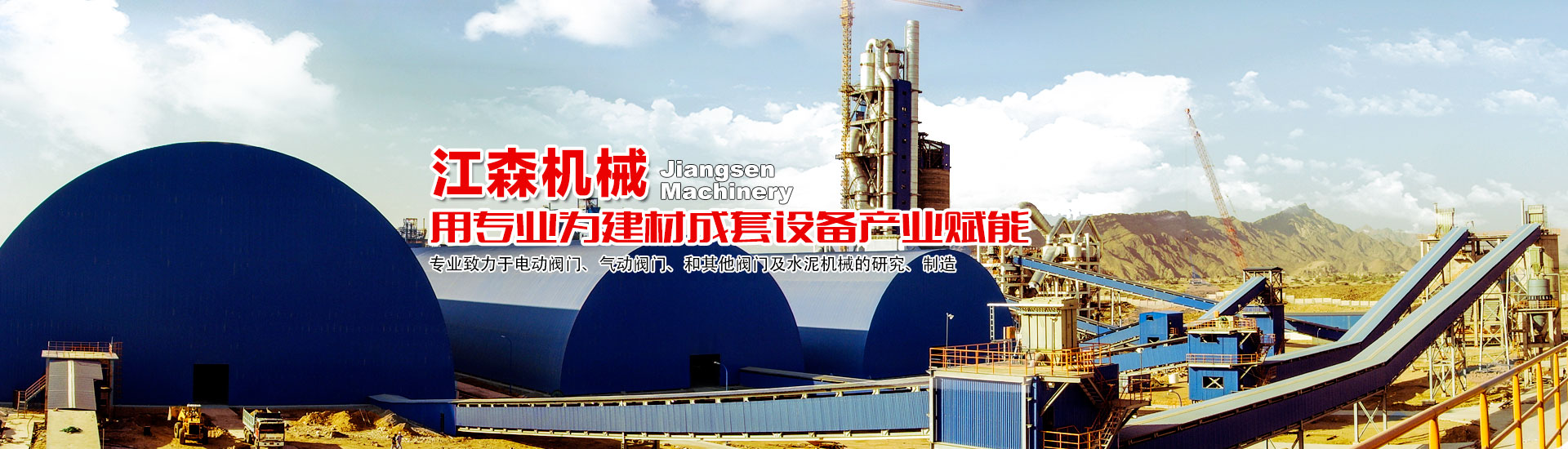

连续式均化库是一种专为生料均化设计的高效仓储设备,其功能是通过“连续进料-连续出料”的动态平衡模式,结合充气搅拌技术,实现生料成分的均匀混合。

连续式均化库的结构原理

连续式均化库通常采用“库顶进料、库底卸料”的垂直流线布局,具体工作流程如下:生料从库顶通过连续进料系统(如生料分配器与分配斜槽)均匀铺入仓内,同时在库内特定区域(混合室与充气区)通入压缩空气,通过气流搅拌促使物料松动、流动并混合。库体中心位置设置一个圆柱形混合室,其核心作用是降低库内卸料时的压力集中效应,避免传统仓储中常见的“漏斗流”现象(即物料仅沿库壁或局部通道快速下落,导致成分分层)。混合室周围均匀分布6-12个卸料孔,混合室与库壁之间的环形区域则设有6-12个充气区(通常分为内环区与外环区)。

运行时,各充气区轮流向中心混合室输送物料——物料在重力作用下向中心聚集,进入混合室后,因持续的充气搅拌(气流使物料呈流态化并充分翻滚),不同批次的生料成分得以进一步混合均匀。达标的均质生料通过混合室顶部的高位溢流管自然卸出;而充气过程中产生的多余气体则通过排气管引至库体的外环区,并经除尘系统(如袋式收尘器)净化后排放。

.jpg)

连续式均化库的优势亮点

- 土建结构简单,综合造价低:混合室位于库体中心,无需复杂的内部支撑结构,库壁受力均匀,降低了建筑施工难度与材料成本,相比其他类型均化库(如间歇式均化库或多仓搭配系统),初始投资成本较低。

- 工艺适配性强:设备对场地适应性高,可根据生产线布局灵活调整库体尺寸与安装位置;连续进出料的模式与生产线节奏匹配度高,适合大规模连续化生产需求。

- 操作维护便捷:电气控制系统设计相对简单(基础版以手动/半自动控制为主),操作人员易掌握设备启停、充气参数调节等基础操作,日常维护仅需关注充气元件与分配系统的通畅性。

连续式均化库在运行中存在的问题

- 库顶进料系统的空气短路风险:若库顶物料分配器与分配斜槽共用同一风源装置供风,当来料不均匀(如某时段进料量骤增)时,分配器内易堆积过量物料。由于分配器与分配斜槽的气流阻力特性不同(分配器阻力通常高于斜槽),过多的物料堆积会导致局部气流通道堵塞,空气绕过物料层直接通过阻力较小的路径(如分配斜槽)短路流通,进而造成分配器内气流不足、物料无法均匀平铺,引发进料设备(如斜槽风机)的堵塞故障,影响全库进料稳定性。

- 混合室料面高度监测困难:混合室位于库体内部中心位置,其内部物料堆积高度无法通过常规的料位计(如雷达、超声波)直接精准测量——因混合室持续充气搅拌,物料处于流态化与堆积交替状态,传统料位检测手段易受气流干扰导致数据失真。而人工观测又难以实时反馈,导致混合室料面高度难以通过可靠手段进行动态监控与调节,可能间接影响卸料均匀性。

- 环形区充气系统的精准调控挑战:环形区(内环区与外环区)的充气管道需根据内外环压力差异分别设置独立充气管路与调节阀。若设计或调试阶段未合理匹配内外环压力(例如内环区充气量过大、外环区充气量不足),会导致卸料时内环区卸料盘流量偏大、外环区流量偏小,进而引发物料在库内滞留不均——外环区物料流动缓慢甚至停滞,长期堆积后易形成结块或“死区”(物料长期无气流扰动而板结),不仅降低均化效率,严重时可能导致均化功能完全失效。

- 电气控制系统的智能化局限:当前多数连续式均化库的电气控制以基础逻辑(如定时轮换充气区、固定风量调节)为主,缺乏对物料堆积状态、气流压力、卸料流量的实时监测与自适应调节能力。

无论是何种类型的连续式均化库,库顶进料分配系统均是保障物料均匀平铺的核心环节。为确保物料平铺的均匀性,分配器与斜槽的充气流化状态(气流使物料呈松散悬浮状态)及分配均匀性(各斜槽进料量一致)至关重要。

总之,连续式均化库具有投资成本低、电耗经济、工艺布置灵活(可适配不同地形与产能需求)、操作简便(自动化程度高)等特点,广泛应用于水泥、钢铁等行业中对生料成分均匀性要求较高的生产场景。由此可见,连续式均化库凭借其经济性与实用性,已成为生料均化领域的重要装备。